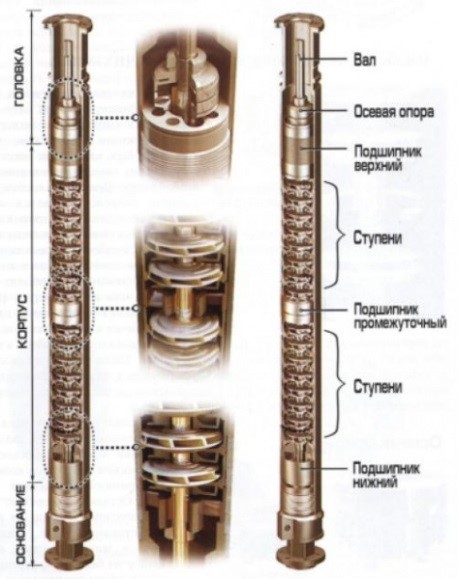

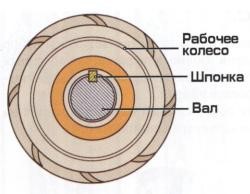

Погружной многоступенчатый центробежный насос представляет собой набор большого числа ступеней — рабочих колес и направляющих аппаратов, заключенных в стальной корпус в виде трубы. Рабочие колеса и направляющие аппараты собираются на одном валу, который поддерживается осевой опорой. Направляющие аппараты, представляющие собой единый пакет, опираются на основание и закреплены от проворота в корпусе верхним подшипником. Рабочие колеса посажены на вал при помощи шпонки, которая входит в паз вала и в паз каждого колеса. Такая конструкция позволяет передать вращение от вала к рабочим колесам. Различают следующие схемы сборки насосов:

- с «плавающим» типом рабочих колес,

- «компрессионная» сборка,

- «пакетная» сборка.

НАСОСЫ С «ПЛАВАЮЩИМ ТИПОМ» РАБОЧИХ КОЛЕС. В насосах такой конструкции, рабочие колеса не фиксированы на валу и могут перемещаться вдоль вала между двумя направляющими аппаратами, то есть «плавать». Вал, который не несет на себе нагрузку от колес, подвешивается на осевой опоре. При работе насоса, каждое рабочее колесо, опирается нижним диском на кольцевой бурт направляющего аппарата.

Рабочее колесо эцн

Для уменьшения силы трения в нижний диск рабочего колеса запрессована опорная шайба из износостойкого материала (текстолит, карбонит и т.п.). Учитывая, что на некоторых режимах работы насоса (например, пусковой режим) рабочее колесо может «всплыть», т.е. переместиться до опорного бурта верхнего направляющего аппарата, в верхний диск колеса также запрессовывается опорная шайба. Таким образом, осевое усилие от каждого рабочего колеса (собственный вес колеса, перепад давления между верхней и нижней частью колеса и т.д.) передается на соответствующий направляющий аппарат, и далее воспринимается корпусом насоса. Осевое усилие от вала насоса (собственный вес вала, давление на верхний торец вала, осевое усилие от прихваченных к валу колес и т.д.) воспринимается осевой опорой вала. Осевая опора состоит из пяты и подпятника, каждая из которых представляет собой, установленную в металлическую обойму, шайбу из бельтинга, силицированного графита или керамики.

Опорная шпонка

Пята через шпонку посажена на вал и удерживается в осевом направлении посредством дистанционного и стопорного кольца. Подпятник опирается на верхний подшипник, а за счет паза входящего в отверстие верхнего подшипника, удерживается от проворота. Осевая сила от вала передается пятой через стопорное и дистанционное кольцо подпятнику. При работе насоса, жидкость из верхнего подшипника, по зазору между втулкой и подпятником, поступает к центральной части пяты. При вращении пяты жидкость по канавкам нагнетается в зазор между плоскими частями подпятника и пяты. Таким образом, подпятник скользит по слою жидкости. Основным недостатком такой конструкции является подверженность осевой опоры воздействию механических примесей. Поэтому в настоящее время заводы-изготовители погружного оборудования выпускают насосы без осевой опоры вала в секциях. В таких насосах восприятие осевого усилия от вала осуществляется: пятой протектора гидрозащиты, осевой опорой специального входного модуля или осевой опорой газосепаратора.

Поперечные (радиальные) усилия, возникающие при работе насоса, воспринимают радиальные подшипники. В каждой секции насоса обычного исполнения вал вращается в двух подшипниках — верхнем и нижнем. Для предотвращения изгиба и сохранения прямолинейности вала в насосах износостойкого исполнения устанавливаются промежуточные радиальные подшипники.

В усовершенствованных конструкциях насосов радиальные подшипники размещают в направляющих аппаратах, что позволяет отказаться от установки промежуточных подшипников и сэкономить полезное пространство для дополнительных ступеней.

«КОМПРЕССИОННАЯ» СБОРКА НАСОСА.

В таких насосах за счет точной подгонки высоты ступиц рабочих колес, обеспечивается их соприкосновение друг с другом. Такая «гребенка» колес фиксируется на валу. Таким образом, осевое усилие от каждого рабочего колеса передается на вал. Для восприятия такой осевой нагрузки требуется усиленная осевая опора, разместить которую в насосе не представляется возможным. Поэтому вся осевая нагрузка от вала насоса передается на пяту гидрозащиты. Преимущества «компрессионной» сборки: применение в условиях повышенного содержания механических примесей в добываемой продукции; разгрузка дисков рабочих колес от осевой нагрузки (в некоторых случаях опорные шайбы рабочих колес могут отсутствовать). Недостатком «компрессионной» сборки является сложность монтажа. Так как для того чтобы рабочие колеса не соприкасались с направляющими аппаратами, при монтаже насоса осуществляется подгонка зазора в рабочих ступенях за счет установки специальных калиброванных пластин между валами в шлицевых муфтах.

«ПАКЕТНАЯ» СБОРКА НАСОСА.

В таких насосах несколько рабочих колес и направляющих аппаратов (от 3 до 10 пар) собираются в пакеты, при этом высота ступиц рабочих колес подобрана таким образом, чтобы между колесами был небольшой зазор. Особенностью такой сборки является способность насоса, точнее, отдельных его элементов, менять свои функции в зависимости от режимов работы, параметров перекачиваемой среды и интенсивности износа. Рабочие колеса, изначально установленные «плавающими», по мере износа опорных шайб начинают передавать свою осевую нагрузку на нижние колеса, образуя «гребенку», характерную для компрессионных ступеней. В результате весь пакет начинает передавать суммарную осевую нагрузку на специальную осевую опору, установленную в нижней части каждого пакета. В этом положении нагрузка с опорных шайб колес снимается, и их износ практически прекращается, при этом протечки мевду ступенями минимальны, поскольку зазоры в уплотнениях близки к нулю. «Пакетная» сборка обладает всеми преимуществами «компрессионной» сборки и лишена её главного недостатка — не требует подгонки при монтаже, что существенно уменьшает время монтажа и возможность ошибок монтажника.

Каждая ступень насоса состоит из рабочего колеса и направляющего аппарата. Рабочее колесо состоит из двух дисков — нижнего, в виде кольца с отверстием большого диаметра в центре, и верхнего — сплошного диска со ступицей, через которую проходит вал. Между дисками, соединяя их в единую конструкцию, находятся лопасти, плавно изогнутые в сторону, противоположную направлению вращения колеса.

Направляющий аппарат состоит из диффузора, в виде стакана с отверстием большого диаметра в центре, и диска с отверстием, диаметр которого чуть больше диаметра втулки рабочего колеса. [направляющий аппарат] Между диффузором и диском, соединяя их в единую конструкцию, находятся лопатки, изогнутые в ту же сторону, что и лопатки рабочего колеса.

Рабочее колесо состоит из двух дисков В зависимости от условий работы рабочие колеса и направляющие аппараты изготавливают из различных материалов различными методами:

- рабочие органы из модифицированного серого чугуна и чугуна типа «нирезист» изготавливают литьем;

- рабочие органы из специального «порошка» — спеканием;

- рабочие органы из полимерных материалов — штамповкой. ступени с лопатками

Каждая ступень развивает напор от 3 до 7 метров водяного столба. При увеличении количества ступеней напор будет равен сумме напоров развиваемых каждой ступенью в отдельности, подача же насоса при этом останется неизменной, т.е. такой, какую обеспечивает одна ступень. Подача насоса зависит от размера и конфигурации ступеней. Существуют два типа ступеней: ступени с цилиндрическими лопатками (применяются в насосах с низкой подачей — до 250 м!/сут) и ступени с наклонноцилиндрическими лопатками (применяются в насосах с подачей свыше 250 м3/сут). Учитывая глубину, с которой приходится поднимать жидкость, а также противодавление, которое необходимо преодолеть насосу при транспортировке жидкости до ДНС, в насосе приходится устанавливать большое количество ступеней (до 650 штук). При размещении такого количества ступеней в одном корпусе его длина достигала бы 20 м, что затрудняло бы его изготовление, транспортировку и монтаж на скважине. Поэтому высоконапорные насосы составляются из нескольких секций (модулей), длиной не более 6 м (примерно 120-200 ступеней).

Дня соединения секций насоса используются следующие типы соединений:

- соединение «фланец-фланец»;

- соединение «фланец-корпус»;

- соединение «фланец-корпус» с дополнительным подшипником.

Соединение «фланец-корпус» обеспечивает более высокую прочность межсекционного соединения по сравнению с соединением «фланец-фланец» (уменьшение концентраторов напряжения, увеличенная толщина стенки головки, уменьшающая абразивный износ межсекционного соединения). Соединение «фланец-корпус» с дополнительным подшипником (в головке секции встроен подшипник) способствует снижению уровня вибрации насоса.

Входной модуль.

Прием и подвод скважинной жидкости в насос осуществляется через входной модуль. Входной модуль состоит из корпуса с отверстиями для прохода пластовой жидкости, вала с защитными втулками и приемной сетки, которая обеспечивает грубую очистку входящей жидкости от механических примесей. Верхняя часть входного модуля присоединяется к секции насоса, а нижняя часть к протектору. С целью уменьшения количества соединений, заводы-изготовители в настоящее время выпускают погружное оборудование со встроенным входным модулем. Входной модуль встраивается: в нижнюю секцию насоса или в протектор гидрозащиты. При добыче пластовой жидкости с высоким содержанием механических примесей, для предупреждения попадания их в рабочие органы насоса, применяют шламоуловители или входные фильтры. Входной фильтр устанавливается между гидрозащитой и нижней насосной секцией. Задержание механических примесей осуществляется при прохождении загрязненной пластовой жидкости через установленные внутри фильтра фильтрующие элементы. Шламоуловитель работает в составе погружной установки в качестве дополнительной модуль-секции, устанавливаемой между входным модулем и нижней секцией насоса. Улавливание и осаждение механических примесей осуществляется с помощью специальных улавливающих аппаратов. Валы секций насоса соединяются между собой шлицевыми муфтами. Для этой цели на концах валов имеются шлицы (зубья) и впадины (пазы), радиально расположенные на поверхности.

Принцип работы центробежного насоса.

Работа насоса основана на взаимодействии лопаток вращающегося рабочего колеса и перекачиваемой жидкости. Вращаясь, рабочее колесо сообщает круговое движение жидкости, находящейся между лопатками. Вследствие возникающей центробежной силы жидкость от центра колеса перемещается к внешнему выходу, а освободившееся пространство вновь заполняется жидкостью, поступающей под действием создаваемого разрежения. Из рабочего колеса жидкость забрасывается в направляющий аппарат, который по своим каналам направляет жидкость к центральной части следующего колеса. Вследствие такого принудительного отклонения потока жидкости, на внутренних стенках направляющего аппарата создается давление. Таким образом, скоростная энергия преобразуется в энергию давления.

Техническая характеристика насосов.

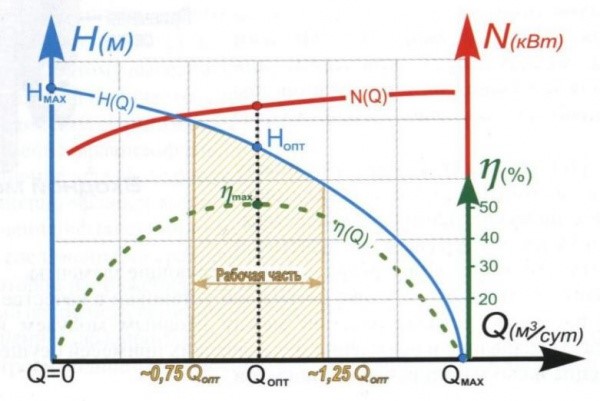

Основными параметрами насоса являются подача и напор. Под подачей понимают объем жидкости, который перекачивает насос за определенный промежуток времени (О, м3/сут). Напор — это максимальная высота, на которую насос может поднять жидкость (Н, м), или давление, которое способен преодолеть насос, выраженное в метрах столба жидкости. В зависимости от условий эксплуатации центробежные насосы имеют переменные подачи и напоры. Графическая зависимость напора, потребляемой мощности и к.п.д. от подачи при постоянном числе оборотов называется характеристикой центробежного насоса. Обычно характеристики насосов устанавливают опытным путем (испытание водой />=1000 кг/м3): при постоянном числе оборотов насоса изменяют степень открытия задвижки, установленной на выходе из насоса, замеряют подачу (О), напор (Н) и мощность (И), далее по этим данным вычисляют КПД насоса {ц). Найденные таким путем зависимости изображают графически в прямоугольной системе координат, как правило, для 100 ступеней.

Основной характеристикой насоса считается зависимость напора от его подачи Н(О). По характеру кривой видно, что насос способен поднять столб жидкости на максимальную высоту (Н^, но при этом он будет работать вхолостую ((2=0) и наоборот — насос способен перекачать максимальный объем жидкости (0„„) при отсутствии противодавления (Н=0).

Поскольку полезная работа насоса пропорциональна произведению подачи на напор, то для этих двух крайних режимов работы насоса полезная работа будет равна нулю, а следовательно и КПД будет равен нулю. При определенном соотношении () и Я, к.п.д. достигает максимального значения, равного примерно 50%. Подача и напор, соответствующие максимальному к.п.д., называются оптимальным режимом работы насоса. Зависимость г(0) около своего максимума уменьшается плавно (3 — 5%), поэтому вполне допустима работа ЭЦН при режимах, отличающихся от оптимального в ту и другую сторону на некоторую величину. Область возможных режимов работы насоса называется рабочей частью или рабочей зоной. Кривая N(0) характеризует зависимость потребляемой насосом мощности от подачи. Стендовые испытания различных насосов показали, что как правило, потребляемая насосом мощность снижается при уменьшении подачи. Подбор насоса по существу сводится к выбору такого типоразмера ЭЦН, чтобы он, будучи спущен в скважину, осуществлял максимально допустимый отбор жидкости с заданной глубины и работал при этом, на режимах приближенных к максимальному КПД.

УСЛОВНОЕ ОБОЗНАЧЕНИЕ ЭЛЕКТРОЦЕНТРОБЕЖНОГО НАСОСА ЭЦН (К) (И) — XX — XXX — хххх 1 2 3 4 5 6

1 — Электроцентробежный насос

2 — Насос в коррозионостойком исполнении

3 — Насос в износостойком исполнении

4 — Габаритная группа насоса

5 — Номинальная подача насоса (м3/сут)

6 — Номинальный напор (м]

Габаритная группа насоса 5 5А 6 6А

Минимально допустимый внутренний диаметр эксплуатационной колонны, мм 123,7 130 144,3 148

Наружный диаметр корпуса насоса, мм 92 103 114 123

Пример обозначения электроцентробежного насоса с наружным диаметром корпуса 92 мм, номинальной подачей 80 м 3/сут и номинальным напором 1200 м, выполненного в износостойком исполнении:

ЭЦН (И) — 5 — 80 — 1200

Большое количество свободного газа, попадающего в скважину непосредственно из пласта либо выделяющегося из нефти, затрудняет эксплуатацию скважин погружными центробежными насосами. При попадании газа в центробежный насос, в каналах рабочего колеса и направляющего аппарата возникают вихревые газовые «мешки», заполненные газожидкостной смесью пониженной плотности. С одной стороны, скопление газа стесняет проходное сечение канала, уменьшая подачу, а с другой стороны, препятствует нормальному закручиванию потока на выходе из рабочего колеса, что приводит к снижению напора колеса. Вихревые области по мере накопления содержащегося в них газа увеличиваются и занимают все большую и большую часть канала. Когда такой «мешок» распространяется на всю ширину канала, образуется газовая пробка и происходит прекращение подачи насоса («срыв подачи»). Допустимая величина газосодержания на входе в насос колеблется (в зависимости от типоразмера насоса) в пределах 5-25% от объема добываемой продукции.

Три способа купить нашу продукцию

Доставка

Самовывоз со склада компании

Осуществляется по адресу : 454008, город Челябинск, Свердловский тракт, 33А. Просим Вас предварительно уведомить нас о своём визите по телефону:

8 (351) 210-56-33

Доставка транспортной компанией, удобной для Вас

Подробный расчёт стоимости уточняйте у своего менеджера

Доставка по городу Челябинску до склада покупателя

Доставим в удобное для Вас место и время